Il Project Management all’interno del ciclo di vita di un farmaco

Il Project Management all’interno del ciclo di vita di un farmaco

Il Project Management all’interno del ciclo di vita di un farmaco

Il settore Life Science è per sua natura uno degli ambiti più complessi e regolamentati, dove l’innovazione scientifica deve andare di pari passo con la massima qualità e la compliance normativa. All’interno di questo panorama, il Project Management (PM) è un elemento chiave per guidare lo sviluppo di un farmaco, dalla sua ideazione fino alla sua fase di declino sul mercato.

S4BT, con la sua doppia anima di Consulenza e Software, si posiziona da circa 30 anni al fianco delle aziende del settore come partner strategico per affrontare queste sfide.

Il ruolo cruciale del project manager: bilanciare i vincoli

Il successo nello sviluppo farmaceutico, così come nella gestione di qualsiasi progetto, è racchiuso nel cosiddetto Project Management Triangle. Il Project Manager, e in particolare il Project Management Consultant in ambito farmaceutico, ha la responsabilità di mantenere un attento equilibrio tra i vincoli principali, assicurando che ogni fase proceda senza compromettere gli standard richiesti:

- SCOPO (Scope): Definizione chiara degli obiettivi e dei risultati attesi. In ambito farmaceutico, questo si traduce nella definizione del profilo del prodotto (Target Product Profile) e nella validazione di ogni step del processo.

- TEMPO (Time): Pianificazione e gestione delle scadenze e delle tempistiche. I ritardi in questo settore non sono solo costosi, ma possono significare anni di attesa per i pazienti, rendendo la gestione delle timeline una priorità assoluta.

- COSTI (Cost): Pianificazione del budget e controllo serrato dei costi. La fase di ricerca e sviluppo è dispendiosa; un PM esperto è fondamentale per ottimizzare le risorse e garantire il ROI, anche quando i progetti superano i miliardi di euro di investimento.

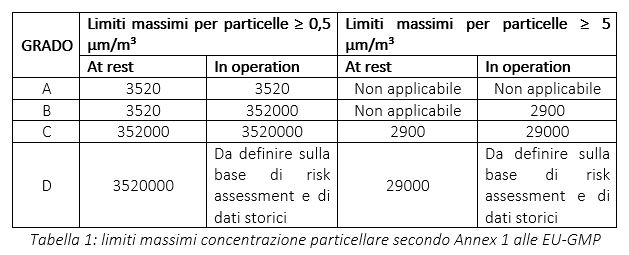

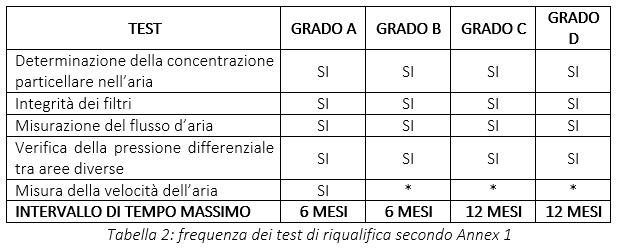

Al centro di tutto, nel settore farmaceutico, risiede la QUALITÀ, che deve essere definita e costantemente monitorata in conformità con gli standard richiesti (GCP, GMP, GLP) e in ogni interazione con le autorità regolatorie (EMA, FDA, etc.).

Affidarsi a un servizio di consulenza esterno esperto in Project Management, come quello offerto da S4BT, garantisce diversi vantaggi, tra cui l’efficienza nell’utilizzo delle risorse, l’adattabilità e flessibilità di fronte a imprevisti scientifici, tecnici o regolatori, una gestione del rischio proattiva e il miglioramento continuo dei processi operativi e di qualità.

Il ciclo di vita del farmaco: un progetto a lungo termine

Il processo di sviluppo e commercializzazione di un farmaco è un percorso lungo e rischioso, che si articola in diverse fasi, in cui il PM è essenziale. Ogni fase, dalla scintilla scientifica iniziale al ritiro del prodotto dal mercato, è un progetto a sé stante, con obiettivi, rischi e stakeholder diversi. Una supervisione E2E da parte del Project Manager garantisce la coerenza strategica lungo tutte fasi del ciclo di vita del farmaco., che possono durare decenni.

Project Management: sfide e opportunità fase per fase

In ciascuna di queste fasi, il Project Management è chiamato a superare sfide uniche, trasformandole in opportunità di successo, come dimostrano i Case Study gestiti in contesti internazionali.

1. La sfida della fase pre-clinica e clinica I/IIa (Vincoli e Risorse)

- La sfida: Nelle prime fasi, oltre alle difficoltà scientifiche, le sfide principali riguardano Costi, Tempo e Risorse. Ad esempio, un candidato farmaco iniettivo ad alta viscosità ha creato criticità logistiche nella linea di filling in fase di Scale-Up, con potenziale impatto su timeline e budget. Imprevisti come questi possono bloccare interi lotti e rallentare l’accesso alla terapia, rendendo cruciale una soluzione rapida e conforme.

- L’Opportunità del PM: Una gestione esperta ha consentito la pianificazione e la conduzione di studi mirati (es. test di stabilità a temperature più elevate) per modulare la viscosità del composto senza alterarne le caratteristiche. Questo ha permesso di mitigare il problema con un impatto minimo su Tempi e Costi, mantenendo inalterati Scopo e Qualità. L’abilità del PM risiede nel trovare il giusto equilibrio tra le esigenze ingegneristiche e la compliance farmacologica.

2. La sfida della sottomissione regolatoria (Complessità e Incertezza)

- La sfida: Il ciclo di approvazione regolatoria è notoriamente complesso, richiedendo un’ampia mole di dati, la compliance a linee guida rigorose (GCP, GMP) e la gestione dell’incertezza intrinseca del processo. Un esempio critico è rappresentato dal trasferimento dell’Autorizzazione all’Immissione in Commercio (MAH) di una terapia genica, complicato dal contemporaneo trasferimento del processo produttivo a una nuova facility. Questa sovrapposizione di processi, se non gestita da un PM esperto, può portare a ritardi catastrofici nell’accesso del farmaco al mercato.

- L’Opportunità del PM: Attraverso una decisione informata in accordo con il Cliente e l’Ente Regolatorio, è stato possibile evitare l’approccio classico a favore di una pre-approvazione della strategia di Technology Transfer (TT) tramite la sottomissione di un Post-Approval Change Management Protocol. Questa gestione ha portato a una soluzione favorevole e, soprattutto, ha garantito la disponibilità immediata della terapia per i pazienti, dimostrando che la flessibilità strategica può superare gli ostacoli burocratici senza compromettere la qualità.

3. La sfida della fase di crescita (Capacità Produttiva)

- La sfida: Nella fase di Crescita, la priorità è aumentare la produzione per rispondere alla crescente domanda. Un esempio pratico è l’overbooking di una linea produttiva dovuto all’estensione dell’Holding Time di un prodotto (modifica volta a migliorare l’accesso alla terapia). La necessità di soddisfare un picco di domanda mantenendo standard elevati mette sotto stress tutte le funzioni aziendali, dalla logistica alla produzione.

- L’Opportunità del PM: Una coordinazione guidata degli Stakeholder (Produzione, QA, QC, Logistica, Supply Chain, Clinica) permette di eseguire un Risk Assessment approfondito per ottimizzare la capacità produttiva. Questo include la prioritizzazione degli ordini, l’ottimizzazione dei processi e dei turni di lavoro, e la gestione dell’approvvigionamento delle materie prime, garantendo la compliance e la sostenibilità della fornitura. Il PM agisce come un direttore d’orchestra, assicurando che tutti i reparti lavorino in sincronia per massimizzare l’output nel rispetto delle Good Manufacturing Practice (GMP).

4. La sfida della fase di declino (Miglioramento Continuo)

- La sfida: Nella fase di Declino (causata da scadenza brevetti o introduzione di farmaci più efficaci), la sfida principale è la gestione dei costi e la decisione sul futuro del prodotto. In questa fase, il valore strategico del farmaco diminuisce e l’azienda deve valutare se il mantenimento sul mercato sia ancora economicamente sostenibile o se sia necessario un piano di disinvestment.

- L’Opportunità del PM: La competenza a 360° del Project Manager permette di analizzare molteplici scenari (approccio di Disinvestment o approccio di sviluppo). Quest’ultimo può tradursi nel lancio di una nuova formulazione (es. a rilascio prolungato) per migliorare la compliance e la percezione professionale, unita a una rinnovata campagna di marketing ed educazione. Questo dimostra che il PM può guidare una strategia di miglioramento continuo anche in fasi avanzate del ciclo di vita, prolungando il valore del prodotto per l’azienda e per i pazienti.

La digitalizzazione come fattore abilitante con PRAGMA4U

Per affrontare la complessità e la mole di dati richieste in queste fasi, la digitalizzazione dei processi è fondamentale.

PRAGMA4U, la soluzione software sviluppata da S4BT, è progettata per centralizzare i dati e snellire la Gestione dei progetti in modo CGXP e FDA 21 CFR part 11 Compliant. La piattaforma riunisce diverse tecnologie, tra cui:

- eQMS (Quality Management Software)

- DMS (Document Management Software)

- LMS (Learning Management Software)

Consentendo una gestione efficiente di tutti i processi di qualità, dalla documentazione al Change Control e all’Audit. Grazie a PRAGMA4U, le aziende possono trasformare la gestione della qualità da un onere burocratico a un vantaggio competitivo, garantendo l’integrità dei dati e la tracciabilità completa di ogni operazione, essenziale per superare con successo le ispezioni regolatorie.

Il Project Management nel ciclo di vita di un farmaco è quindi un’attività dinamica e sfaccettata, che richiede una profonda conoscenza del settore Life Science. L’esperienza e la competenza di S4BT, unite alla potenza della digitalizzazione con PRAGMA4U, rappresentano la chiave per trasformare le sfide del mercato in opportunità di successo, garantendo che terapie vitali raggiungano i pazienti in modo sicuro ed efficiente.