- + 39 0773.694245

- Lun → Ven : 9:00 -17:00

- comunicazione@s4bt.it

Articolo a cura del team Qualifiche S4BT.

Nella manifattura di prodotti sterili, rivestono particolare importanza le camere bianche e il grado di pulizia in esse raggiunto.

Sicuramente è necessario partire da una buona progettazione e realizzazione.

Nelle camere bianche tutte le superfici esposte come i piani di lavoro o le pareti dei locali dovrebbero essere lisce e di facile accesso in modo da ridurre al minimo l’accumulo di particelle contaminanti e permettere una quanto più comoda pulizia.

La progettazione ideale richiede che non ci siano rientranze, sporgenze, scaffali o armadi e che la presenza di altri tipi di qualsivoglia attrezzatura sia ridotta al minimo indispensabile.

Tale principio si applica anche alla progettazione delle porte, che dovrebbero essere realizzate in modo da evitare recessi di difficile pulizia.

Allo stesso modo i soffitti dovrebbero essere progettati e sigillati per prevenire la contaminazione dallo spazio sovrastante.

A tutte queste considerazioni, si aggiunge ancora la corretta progettazione del sistema HVAC e l’utilizzo dei filtri HEPA, attraverso i quali l’aria trattata viene opportunamente immessa nel locale.

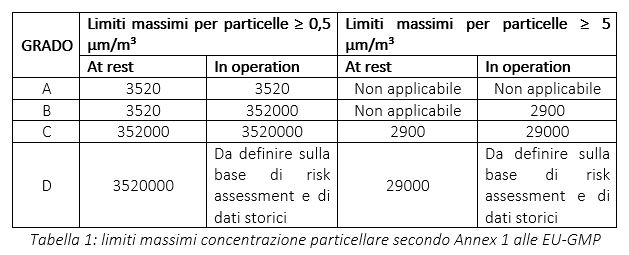

L’Annex 1 fa riferimento ad una classificazione delle camere bianche e degli ambienti a contaminazione controllata che prevede quattro gradi di pulizia:

Nei sistemi a flusso d’aria unidirezionale, tipici delle zone di grado A, un adeguato movimento d’aria fornisce la protezione del prodotto e dei componenti aperti all’altezza del piano di lavoro (ad esempio dove sono condotte le operazioni ad alto rischio e dove il prodotto e i componenti sono esposti).

La qualifica viene intesa come il processo globale di valutazione del livello di conformità di una camera bianca classificata o di un’attrezzatura per l’aria pulita con il suo uso previsto.

Come tutti i sistemi e le apparecchiature aventi impatto GxP, anche la qualifica delle cleanrooms dovrà seguire i requisiti e l’approccio alla qualifica descritti nella normativa di riferimento Annex 15 Qualification and Validation.

Al fine di verificare la conformità di una cleanroom vengono considerati necessari almeno i seguenti test di verifica:

Questo test viene effettuato per assicurare che i filtri siano installati correttamente verificando l’assenza di perdite o di difetti e che sul telaio del filtro ci sia perfetta tenuta.

Vengono introdotte particelle di aerosol a monte del filtro tramite un generatore e ne viene misurata la concentrazione.

Viene poi effettuata una scansione a valle del filtro per misurarne la penetrazione tramite due modalità: attraverso l’uso di un fotometro o tramite l’uso di un contaparticelle.

Il limite massimo di penetrazione accettabile è lo 0,01%, come da indicazione della normativa ISO 14644-3.

Questo test viene eseguito per misurare il flusso d’aria introdotto in camere bianche a flusso unidirezionale e non unidirezionale.

Nelle applicazioni a flusso unidirezionale, la velocità del flusso d’aria, che dovrebbe ricadere all’interno dei valori guida 0,36 – 0,54 m/s, è misurata in diversi punti della superficie del filtro e del piano di lavoro tramite ad esempio, un anemometro a filo caldo, al fine di dimostrarne l’uniformità.

Nelle zone a flusso non unidirezionale è possibile misurare direttamente la portata di aria utilizzando ad esempio un balometro, dotato di un convogliatore del flusso d’aria; il dato rilevato potrà essere utilizzato per il calcolo del numero di ricambi orari (volumi di aria nell’unità di tempo).

Lo scopo del test della differenza di pressione dell’aria è quello di verificare la capacità del sistema di mantenere il differenziale di pressione specificato tra la camera bianca e l’ambiente circostante o tra camere bianche di grado diverso, in modo da non permettere contaminazione incrociata. Tale verifica viene effettuata con il supporto di un micromanometro differenziale.

Il test della visualizzazione del flusso d’aria può essere condotto nello stato di riposo per determinare i modelli di base del flusso d’aria della camera bianca e può essere ripetuto nello stato dinamico simulando le operazioni reali. Questa verifica è necessaria per dimostrare che non c’è ingresso dalle aree di grado inferiore a quelle di grado superiore e che l’aria non transiti da aree meno pulite (pavimento) alle aree di grado superiore (piani di lavoro).

Inoltre la visualizzazione dei flussi d’aria consente di apportare migliorie al design della cleanroom, di individuare disomogeneità della velocità del flusso, di valutare correttamente la posizione dei punti di monitoraggio ambientale e di addestrare gli operatori riguardo alle corrette modalità di svolgimento delle operazioni asettiche.

Parte integrante della qualifica di una camera bianca è proprio la sua classificazione: è un metodo per valutare il livello di pulizia dell’aria rispetto a una specifica di riferimento (vedi tabella 1), misurando la concentrazione di particolato aerodisperso.

Per gli ambienti di grado A (nello stato occupazionale “at-rest” e “in operation”) e di grado B (nello stato occupazionale “at-rest”) non sono stati ritenuti applicabili i limiti di concentrazione per le particelle da 5 μm; pertanto, possono essere prese in considerazione particelle di dimensione maggiore o uguale a 1 μm, secondo i limiti indicati dalla norma ISO 14644-1.

Per la classificazione delle camere bianche, il numero minimo di punti di campionamento da effettuare e il loro posizionamento sono definiti nella normativa ISO 14644-1.

Nel caso di manifattura sterile e ambienti ad essa collegati (zone di grado A e di grado B), le posizioni dei punti di campionamento devono essere definite considerando anche tutte le zone critiche di lavorazione.

A tal proposito si rende necessaria un’attività di valutazione del rischio documentata sulla base della conoscenza del processo e delle operazioni da eseguire.

Lo scopo di questo test è la determinazione della concentrazione di microrganismi presenti nell’aria e sulle superfici attraverso il controllo della contaminazione nelle modalità statica, dinamica e attraverso la misura della contaminazione sulle superfici.

Lo scopo di questo test è quello di verificare che i livelli di temperatura e di umidità relativa dell’aria siano entro i limiti di controllo sia nello stato occupazionale “at-rest” che in quello “in operation” per l’area da testare.

A tal proposito vengono effettuate mappature termoigrometriche utilizzando dispositivi di misurazione come i datalogger che rilevano e registrano i valori delle grandezze misurate in diversi punti della cleanroom.

Lo scopo del test di recovery time è quello di valutare l’intervallo di tempo effettivo affinché la concentrazione di particelle inquinanti ritorni ad un livello di pulizia target dopo essere stata temporaneamente incrementata di un fattore 100 (o 10). Le particelle sporcanti vengono prodotte da un generatore di fumo e ne viene misurata la concentrazione tramite un contaparticelle.

Questo test viene eseguito per rilevare eventuali intrusioni di aria non filtrata nella camera bianca o nelle zone pulite dall’esterno attraverso giunti, porte e soffitti pressurizzati. In accordo alla normativa ISO 14644‑2 dovrebbe essere eseguito ogni quattro anni oppure nel caso di un qualsiasi cambiamento apportato che possa coinvolgere i flussi di aria.

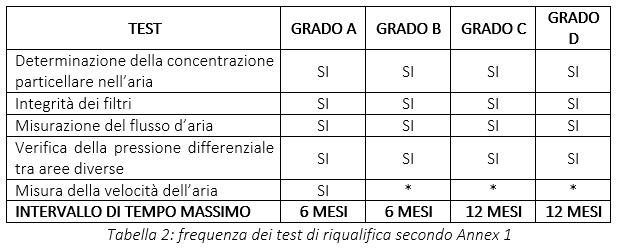

Per garantire che una camera bianca operi in conformità con quanto richiesto dalle normative, assicurando sicurezza e qualità del prodotto finale durante tutto il suo ciclo di vita, è necessario pianificare un programma di riqualifica periodica, da effettuare secondo procedure definite.

I test minimi richiesti in fase di riqualifica e la cadenza temporale con la quale dovrebbero essere eseguiti secondo l’Annex 1 vengono riportati nella tabella 2:

* eseguito secondo una valutazione dei rischi documentata; tuttavia, richiesto per le zone di riempimento e per quelle che circondano le zone di grado A.

Una riqualifica appropriata comprendente almeno le prove di cui sopra dovrebbe essere effettuata anche dopo il completamento di un’azione correttiva attuata per correggere una condizione di non conformità o dopo modifiche apportate.

Casi di modifiche da considerare includono, ad esempio:

Altre caratteristiche, come la temperatura e l’umidità relativa, dovrebbero essere controllate entro intervalli che si allineano con i requisiti di prodotto/lavorazione e supportano il mantenimento di standard di pulizia definiti (ad esempio, grado A o B).

La frequenza di esecuzione del test di visualizzazione dei flussi d’aria dovrà essere stabilita all’interno di un processo di valutazione del rischio o qualora siano implementati dei cambiamenti nella configurazione della clean room.

S4BT fornisce consulenza per la definizione del package documentale relativo al processo basato sul Quality Risk Management (QRM) per la definizione della strategia di Commissioning & Qualification, nonché per l’esecuzione dei test, sfruttando l’esperienza maturata negli anni nelle aziende del settore.

Per maggiori informazioni visita la pagina dedicata: Qualifiche Equipment, Ambienti e Utilities

ISO 9001:2015 certified

TOGETHER IS BETTER.

Semplifica la gestione dei Reclami, dall’apertura, passando per investigazione, follow-up, giudizio e report finale.

Il modulo è progettato per supportare passo dopo passo il Quality Assurance nell’esecuzione e supervisione del processo e nell’assegnare attività ai reparti coinvolti. Il modulo si integra con il processo CAPA, che l’utente può aprire direttamente dal processo Reclami.

PRAGMA-WFM documenta e traccia tutte le attività e informazioni del processo Reclami. Inoltre per ogni fase è possibile allegare file in più formati a supporto delle attività e delle investigazioni.

In fase di ispezione la funzionalità dossier permette di generare in tempo reale un documento con le informazioni e le attività del processo e dei processi collegati

Semplifica la gestione degli Audit interni ed esterni, dalla pianificazione, passando per l’esecuzione, la gestione delle osservazioni.

Il modulo si integra con i processi CAPA, Non Conformità, Change Control che l’utente può aprire direttamente dall’audit per risolvere le osservazioni riscontrate.

PRAGMA-WFM documenta e traccia tutte le attività e informazioni del processo Audit. Per ogni fase del processo è possibile assegnare delle attività alle persone coinvolte e allegare file in più formati.

In fase di ispezione la funzionalità dossier permette di generare in tempo reale un documento con le informazioni e le attività degli Audit e dei processi collegati